中聯(lián)母線槽 > 母線資訊 > 企業(yè)文化 >

北京母線槽中聯(lián)公司母線制作工藝守則

編輯:admin 瀏覽: 添加時間:2013-07-14 14:47

母線制作工藝守則 Q/ZLQJG JZ18-2009

1 適用范圍

本守則規(guī)定了母線制作的工藝要求和操作方法,適用于本公司生產(chǎn)低壓成套開關(guān)設(shè)備產(chǎn)品的母排和絕緣母線的配制。

2 設(shè)備及工具

2.1 設(shè)備

- SWP—12A母線加工機(jī)、YCK21沖孔機(jī);

-

臺鉆、手電鉆。 ;

- 工具

- 量具

- 母線的選擇

根據(jù)用途不同的母線材料分為硬母線和絕緣母線兩種。通常硬母線選用TMY矩形銅母線;絕緣母線選用BVR或BV塑銅線。

- 主回路母線截面積的選擇

3.2.2母線截面積的規(guī)格應(yīng)根據(jù)用戶圖紙要求確定;并應(yīng)不小于型式試驗(yàn)報(bào)告確認(rèn)的母線截面積規(guī)格,以確保認(rèn)證產(chǎn)品的一致性。

3.2.3主電路母線(排)和絕緣導(dǎo)線的允許載流量一般按不小于可能通過該電路最大工作電流的1.5倍來選擇。可按表1、表2參考選用。

- 母線加工的工藝及基本要求

4.1.1 看圖紙、選線、確定方案、量尺寸。

4.1.2 下料前凡不符合直線度要求的進(jìn)行粗調(diào)平彎、立彎、達(dá)到標(biāo)準(zhǔn)為止。

4.1.3 按展開尺寸下料。

表1 裸母線允許載流量參考選用表

| 電流(A) | 主母排(TMY)/規(guī)格 mm2 | N、PE排(TMY)/規(guī)格 mm2 |

| 100 | 3×15 | 4×15 |

| 125 | 3×15 | 4×15 |

| 160 | 3×20 | 4×20 |

| 200 | 3×25 | 4×20 |

| 250 | 3×30 | 4×25 |

| 315 | 5×30 | 4×25 |

| 400 | 5×40 | 5×25 |

| 500 | 5×50 | 5×25 |

| 630(600) | 5×50 | 5×25 |

| 800 | 6×80 | 4×50 |

| 1000 | 6×100 | 4×50 |

| 1250 | 6×125 | |

| 1600(1500) | 6×150 | 10×50 |

| 2000 | 8×200 | |

| 2500 | 8×230 |

表2 塑銅絕緣線(BV、BVR)允許載流量參考選用表

| 電流(A) | 箱內(nèi)mm2 | 電流(A) | 箱內(nèi)mm2 |

| 10 | 2.5 | 125 | 50 |

| 16 | 2.5 | 160 | 70 |

| 20 | 4 | 200 | 95 |

| 25 | 4 | 225 | 95 |

| 32 | 6 | 250 | 120 |

| 40 | 10 | ||

| 50 | 10 | ||

| 63 | 16 | ||

| 80 | 25 | ||

| 100 | 35 |

4.1.5 鉆孔、沖孔、去毛刺。

4.1.6 彎曲:包括平彎、立彎、麻花彎。

4.1.7鉆孔、沖孔,去毛刺及端面的倒角。

4.1.8化學(xué)清洗(或外協(xié))。

4.1.9搪錫和/或噴漆(或外協(xié)鍍錫)。

4.1.10安裝。

4.1.11操作者對產(chǎn)品進(jìn)行初檢。

4.2 操作人員要求

4.2.1 應(yīng)熟悉生產(chǎn)產(chǎn)品的圖紙及訂單要求,看懂圖紙中常用的電氣圖形符號和文字符號。

4.2.2應(yīng)了解生產(chǎn)產(chǎn)品所配用各種元器件、輔助材料的名稱、型號、規(guī)格。圖樣未做要求的,按所連接的主電器元件的說明書給出的參數(shù)選用,同時要考慮工藝的適宜性和機(jī)械強(qiáng)度等相關(guān)因素。

4.2.3應(yīng)掌握所使用的設(shè)備、工具的性能、用途和維護(hù)保養(yǎng)知識,嚴(yán)格遵守安全操作規(guī)程。

4.2.4 應(yīng)認(rèn)真做好生產(chǎn)現(xiàn)場的管理工作,對工具、物料應(yīng)擺放整齊,防止磕碰、劃傷、銹蝕和污損。

4.3 加工前的準(zhǔn)備

4.3.1按生產(chǎn)產(chǎn)品的系統(tǒng)圖和元器件配置表的要求確定主電路母線截面到倉庫領(lǐng)取所需的銅排、絕緣導(dǎo)線和輔助材料,并仔細(xì)核對型號、規(guī)格、數(shù)量。

4.3.2 銅排要求平直,表面應(yīng)光潔、平整,不得有明顯的錘痕、凹坑等缺陷。對有凹坑裂紋、折皺、夾雜物及扭曲變形等較嚴(yán)重現(xiàn)象的不得使用。

4.3.3 母線用絕緣導(dǎo)線外觀、絕緣層應(yīng)完好無損,有3C認(rèn)證標(biāo)志,顏色、材質(zhì)應(yīng)符合要求,對多芯電線電纜的結(jié)構(gòu)應(yīng)符合要求。

5 母排加工的工藝要求

5.1 母排的落料及矯正

a) 按主回路走線方向和實(shí)物測量計(jì)算母排長度(留有適當(dāng)余量),在母線加工機(jī)或砂輪切割機(jī)上截取母排,母線的切口處應(yīng)無毛刺(銳角倒鈍),一直邊與主母線邊緣成直角(特殊要求除外),有毛刺、砒鋒和尖角的應(yīng)用銼刀除去,以防止產(chǎn)生尖端放電,及便于裝配維護(hù);

b) 落料后的母排經(jīng)檢查如表面不平整,應(yīng)將母排放在平臺上或平直的型鋼上進(jìn)行矯正,用硬質(zhì)木錘直接敲打平直,也可用木錘或墊塊(銅、鋁、木塊均可)墊在母線上用手錘間接敲打平直,敲打時用力要適當(dāng),嚴(yán)禁用手錘直接敲打。經(jīng)整平后的母排表面應(yīng)無明顯錘印、傷痕和凹坑等缺陷。

c) 落料后的母排斷口處直角度偏差和因剪切產(chǎn)生的厚度偏差,通常按表3、表4的規(guī)定。

d) 落料后的銅母線截面的減少值不應(yīng)超過原截面積的3%,鋁母線截面的減少值不應(yīng)超過原截面積的5%。

表3 斷口處直角度偏差值 mm

| 母排寬度B | ﹤40 | ﹥40~60 | ﹥60~120 |

| 直角度偏差值δ | 0.8 | 1.0 | 1.2 |

表4 厚度偏差值 mm

| 母排厚度t | 3~4 | 4~5 | 5~6 | 6~10 |

| 厚度偏差δ1 | 0.5 | 0.7 | 1.0 | 1.2 |

5.2 母排的彎曲

5.2.1經(jīng)整平后要求的母排按主回路走向劃線后在母線加工機(jī)上進(jìn)行冷彎,矩形母線應(yīng)盡量減少彎曲。彎制通常有平彎、立彎和扭彎三種形式,一般推薦平彎。母排只準(zhǔn)冷彎,不準(zhǔn)熱彎。

彎曲小母排可用母線加工機(jī)或臺虎鉗彎曲,先將母排置于臺虎鉗的鉗口中,但鉗口上應(yīng)墊以鋁板或硬木,以免擠傷母排,然后用手板動母排,使母排彎曲到需要的角度。

5.2.2 母排彎曲時應(yīng)符合以下規(guī)定:

- 母排彎曲處與連接處應(yīng)保持30mm以上距離,以便于施工;

- 從彎曲處開始至絕緣子應(yīng)有30mm以上距離,但不應(yīng)超過0.25L(L—彎曲處兩端支持絕緣支子間沿母線中心線的距離),以使母線彎曲部分裝設(shè)牢固。

- 母排平彎時最小允許彎曲半徑見表5;

e) 母排扭彎可用母排扭彎機(jī),母排扭彎90°時,扭轉(zhuǎn)部分的長度應(yīng)為母線寬度的2.5—5倍,如3×30mm母線扭彎長度應(yīng)大于75—150mm;并排母排的彎曲角度要一致,保證其連接安裝時,不應(yīng)產(chǎn)生應(yīng)力。

f)母排彎曲處不得出現(xiàn)裂紋及大于0.5mm以上的皺紋。

表5 母排平彎最小允許彎曲半徑

| 母排規(guī)格(mm) | 最小彎曲半徑 | |

| 銅 | 鋁 | |

| 50×5及其以下 | 2a | 2a |

| 120×10及其以下 | 2a | 2.5a |

表6 母線立彎最小允許彎曲半徑

| 母排截面(mm) | 最小彎曲半徑 | |

| 銅 | 鋁 | |

| 50×5及其以下 | 1b | 1.5b |

| 120×10及其以下 | 1.5b | 2b |

5.3 母排的連接開孔

5.3.1硬母線采用螺栓連接固定時,螺栓在母線上的分布的尺寸和孔徑的大小應(yīng)符合矩形母線搭接要求的規(guī)定,見表7、表8。

5.3.2母排的連接開孔采用沖孔或鉆孔。

5.3.3 母線接頭鉆孔的直徑宜大于螺栓直徑1mm;鉆孔應(yīng)垂直、不歪斜,并應(yīng)進(jìn)行雙面劃孔(銳角倒鈍),鉆孔邊緣無毛刺,截面無飛邊。

5.3.4 多片母排連接時母排的彎曲方向應(yīng)一致,以保持母排間隙相同、平行美觀。

5.4 母排表面及搭接面的加工處理

5.4.1 清除母排氧化層。

銅母排采用酸洗,鋁母排采用堿洗,氧化層清除后,母排表面應(yīng)無氧化膜,并應(yīng)顯出原有材料的金屬光澤,母線接觸面加工必須平整,保持整潔;

5.4.2母排與母排,母線與分支線,母排與電器接線端子搭接時,應(yīng)采取防電化腐蝕的措施,其搭接面的處理應(yīng)符合下列規(guī)定:

a)銅與銅,可直接連接,必須搪錫;

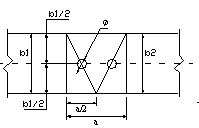

表7 矩形母線搭接要求

| 搭接形式 | 類別 | 序號 | 連接尺寸(mm) | 鉆孔要求 | 螺栓規(guī)格 | |||

| b1 | b2 | a | φ | 個數(shù) | ||||

|

直線連接 | 1 | 125 | 125 | b1或b2 | 21 | 4 | M20 |

| 2 | 100 | 100 | b1或b2 | 17 | 4 | M16 | ||

| 3 | 80 | 80 | b1或b2 | 13 | 4 | M12 | ||

| 4 | 63 | 63 | b1或b2 | 11 | 4 | M10 | ||

| 5 | 50 | 50 | b1或b2 | 9 | 4 | M8 | ||

| 6 | 45 | 45 | b1或b2 | 9 | 4 | M8 | ||

|

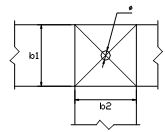

直線連接 | 7 | 40 | 40 | 80 | 13 | 2 | M12 |

| 8 | 31.5 | 31.5 | 63 | 11 | 2 | M10 | ||

| 9 | 25 | 25 | 50 | 9 | 2 | M8 | ||

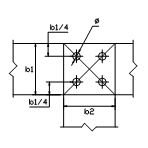

|

垂直連接 | 10 | 125 | 125 | 21 | 4 | M20 | |

| 11 | 125 | 100-80 | 17 | 4 | M16 | |||

| 12 | 125 | 63 | 13 | 4 | M12 | |||

| 13 | 100 | 100~80 | 17 | 4 | M16 | |||

| 14 | 80 | 80~63 | 13 | 4 | M12 | |||

| 15 | 63 | 63~50 | 11 | 4 | M10 | |||

| 16 | 50 | 50 | 9 | 4 | M8 | |||

| 17 | 45 | 45 | 9 | 4 | M8 | |||

|

垂直連接 |

18 | 125 | 50-40 | 17 | 2 | M16 | |

| 19 | 100 | 63~40 | 17 | 2 | M16 | |||

| 20 | 80 | 63~40 | 15 | 2 | M14 | |||

| 21 | 63 | 50~40 | 13 | 2 | M12 | |||

| 22 | 50 | 45~40 | 11 | 2 | M10 | |||

| 23 | 63 | 31.5~25 | 11 | 2 | M10 | |||

| 24 | 50 | 31.5~25 | 9 | 2 | M8 | |||

| 搭接形式 | 類別 | 序號 | 連接尺寸(mm) | 鉆孔要求 | 螺栓規(guī)格 | |||

| b1 | b2 | a | φ | 個數(shù) | ||||

|

25 |

125 | 31.5-25 | 60 | 11 | 2 | M10 | |

|

26 |

100 | 31.5-25 | 60 | 9 | 2 | M8 | ||

|

27 |

80 | 31.5-25 | 50 | 9 | 2 | M8 | ||

|

垂直連接 | 28 | 40 | 40~31.5 | 13 | 1 | M12 | |

| 29 | 40 | 25 | 11 | 1 | M10 | |||

| 30 | 31.5 | 31.5~25 | 11 | 1 | M10 | |||

| 31 | 25 | 22 | 9 | 1 | M8 | |||

表8

| 母線規(guī)格mm | M6 | M8 | M10 | M12 | M12 | M10 | M12 | M12 | M16 | M16 | |

|

螺 栓 |

規(guī)格 | 15×3 | 20×3 | 25×3 | 30×3 | 40×4 | 50×6 | 60×6 | 80×8 | 100×10 | 120×10 |

| 數(shù)量 | 1 | 1 | 1 | 1 | 1 | 2 | 2 | 4 | 4 | 4 | |

b)鋁與鋁,去除氧化膜,均勻涂電力復(fù)合脂;

c)銅與鋁,銅導(dǎo)體應(yīng)搪錫,鋁去除氧化膜,搭接處均勻涂電力復(fù)合脂。

5.4.3加工方法通常有機(jī)械加工、手銼加工等。加工后,銅母線截面的減少值不

5.5 裸母排的涂覆層、相序排列及相色標(biāo)志

- 裸母排表面均應(yīng)涂漆或全長鍍錫,或外套熱縮管。涂層應(yīng)均勻,無起皮、皺皮、流痕、堆積等缺陷,并應(yīng)整齊一致;

- 母線的相序標(biāo)志用顏色加以區(qū)別,底色噴涂黑色漆或全長鍍錫,并根據(jù)母排的寬度貼上適當(dāng)大小的圓形相序標(biāo)志或按相序標(biāo)志要求噴涂色漆;

- 母線相序標(biāo)志及排列,從產(chǎn)品的正方向看,應(yīng)符合表9規(guī)定;

5.6 母線的連接與安裝

5.6.1 母排走線方案一般由加工者確定,應(yīng)考慮安裝后安全可靠,檢修和拆卸方便。

表9 母線的相序排列及相色標(biāo)志

| 相序 | 涂 色 | 相 對 位 置 | ||

A(U) |

黃 | 上 | 遠(yuǎn) | 左 |

| B(V) | 綠 | 中 | 中 | 中 |

| C(W) | 紅 | 下 | 近 | 右 |

| 中性線(N) | 淡蘭 | 最下 | 最近 | 最右 |

| 保護(hù)導(dǎo)體(PE) | 黃綠雙色 | |||

2. 直流母線涂漆相色標(biāo)志:正極為褐色,負(fù)極為藍(lán)色。

5.6.2 成套設(shè)備內(nèi)不同極性的裸露帶電體之間以及它們與外殼之間的母線安裝時的安全凈距、電氣間隙和爬電距離要求:

a)母線的排列應(yīng)與相鄰元器件保持不小于10mm的距離,不得防礙其它元件的安裝及操作;

b)母線水平、垂直排列與結(jié)構(gòu)底部最小距離不得小于150mm;

c)母線的電氣間隙和爬電距離設(shè)計(jì)無特殊要求時,其最小值按表10規(guī)定施工;

d)母線應(yīng)避開飛弧區(qū)域及發(fā)熱元件,具體規(guī)定見表11、表12、表13。當(dāng)交流主電路穿越形成閉合磁路的金屬框架時,三相四線或五線母線應(yīng)在同一框孔中通過。

表10 母線的電氣間隙和爬電距離最小值

| 類別 | 電氣間隙mm | 爬電距離mm |

| 低壓成套開關(guān)設(shè)備 | 10 | 12.5 |

| 母線槽 | 10 | 12.5 |

| 低壓配電箱(配電板) | 6 | 8 |

- 適用時,母排的連接部分接觸面應(yīng)涂上一層電力復(fù)合脂;

表11 母線與發(fā)熱件應(yīng)保持距離最小值

| 發(fā)熱件功率(W) | 應(yīng)保持距離mm | ||

| 上方 | 下方 | 側(cè)方 | |

| 7.5 | 30 | 10 | 10 |

| 15 | 30 | 10 | 10 |

| 25 | 100 | 20 | 20 |

| 50 | 100 | 20 | 20 |

| 100 | 100 | 30 | 30 |

| 150 | 150 | 30 | 30 |

| 200 | 150 | 30 | 30 |

| 型號 | 空氣開關(guān)DZ20 | 空氣開關(guān)DW15 | ||||||||

| 規(guī)格(A) | 100/3 | 250/3 | 600/3 | 200/3 | 400/3 | 630/3 | 1000/3 | 1500/3 | 2500/3 | 4000/3 |

| 飛弧距離mm | 80 | 100 | 100 | 280 | 280 | 280 | 350 | 350 | 350 | 400 |

| 型號 | 規(guī)格(A) | 飛弧距離mm | 型號 | 規(guī)格(A) | 飛弧距離mm | ||

|

CJ10 交 流 接 觸 器 |

10 | 15 | L | M | |||

| 20 | 15 |

CJ12 交流 接觸器 |

100 | 50 | 50 | ||

| 40 | 30 | 150 | 70 | 70 | |||

| 60 | 30 | 250 | 70 | 80 | |||

| 100 | 75 | 400 | 100 | 80 | |||

| 150 | 80 | 600 | 120 | 150 | |||

LM |

100 | 40 | 40 | ||||

| 150 | 45 | 40 | |||||

| 250 | 50 | 50 | |||||

| 400 | 90 | 90 | |||||

| 600 | 100 | 100 | |||||

- 螺栓長度應(yīng)以緊固后露出螺母2—3扣為宜;

f)母排在連接時應(yīng)注意連接口不準(zhǔn)錯位,要求橫平豎直自然吻合,接觸部分應(yīng)連接緊密,且不準(zhǔn)將四根以上母排連接在一起。

表14 鋼制螺栓的緊固力矩值

| 螺栓規(guī)格(mm) | 力矩值(N.m) |

| M8 | 9~11 |

| M10 | 18~23 |

| M12 | 31~39 |

| M14 | 51~61 |

| M16 | 79~98 |

| M18 | 98~127 |

j)母線搭接必須保證搭接面良好,其間不得有毛刺,不平縫隙等現(xiàn)象,凡搭接用M10以上螺栓(50mm寬及以上)均應(yīng)用特制平光墊(加厚)。

k)母線安裝完畢后,再兩支撐點(diǎn)有下垂和浮起現(xiàn)象,其偏差不得大于4mm。

l)母線安裝后應(yīng)保持表面清潔美觀,不得有漆膜脫落現(xiàn)象及油污。

5.6.4母線的連接和布置方式及絕緣支撐件應(yīng)滿足預(yù)期短路電流的要求。母線的絕緣支撐件的間距應(yīng)不大于絕緣支撐件短路強(qiáng)度試驗(yàn)時的間距;當(dāng)無額定短路強(qiáng)度要求時,母線也應(yīng)有足夠的機(jī)械強(qiáng)度,如母線超過表15規(guī)定時,中間應(yīng)加支撐件。

表15 母線固定支撐間距 mm

| 母線寬度 | 距離 | 母線寬度 | 距離 | 母線寬度 | 距離 |

| ≤30 | ≤300 | ≤50 | ≤600 | ≥60 | ≤900 |

6.1 主要材料

6.1.1 一般制作一次母線應(yīng)采用矩形母線,但在不能保證電氣間隙、爬電距離以及妨礙安裝操作等情況下,可選用絕緣導(dǎo)線。

6.1.2 絕緣導(dǎo)線的顏色一般選用黑色,如需相序分色時應(yīng)按表11進(jìn)行分色。

6.1.3 絕緣導(dǎo)線的型號一般選用BVR或BV、RV塑銅線。

6.1.4 絕緣導(dǎo)線的截面積按表2進(jìn)行選用,但應(yīng)滿足本守則3.2.2條款的要求。

6.2 端頭壓接

6.2.1 準(zhǔn)備工作

6.2.1.1 根據(jù)導(dǎo)線和元器件的安裝位置、敷設(shè)走向,計(jì)算每根導(dǎo)線的長度。根據(jù)行線方案量材下線,下線要留有一定的余量,線束走線時要長出40~50mm,以防線束經(jīng)捆扎、彎曲后長度不夠,導(dǎo)線可用棉絲勒直,不得用臺鉗、克絲鉗強(qiáng)行拉直。

6.2.1.2 絕緣導(dǎo)線的截面積按表2進(jìn)行選用,但應(yīng)滿足本守則3.2.2條款的要求。

6.2.1.3根據(jù)導(dǎo)線直徑,用剝線鉗或電工鉗剝?nèi)ラL度適當(dāng)?shù)慕^緣線皮,但不得損壞銅芯。剝線長度應(yīng)按連接螺釘直徑及連接方式確定在導(dǎo)線壓接端頭的部位剝?nèi)ソ^緣層,露出線芯的長度應(yīng)略大于銅壓接端頭套管部分長度的2~3mm。

6.2.1.4 銅壓接端頭表面不應(yīng)有毛刺、裂紋;接縫處焊接平整;銀鍍層光亮、無斑點(diǎn)等缺陷。

6.2.1.5 使用BVR多股絕緣導(dǎo)線時,應(yīng)在端頭處壓接經(jīng)過電鍍處理的銅制冷壓端頭。冷壓端頭的口徑應(yīng)與導(dǎo)線直徑匹配;當(dāng)導(dǎo)線截面積在6 mm²以下時,用手動冷壓鉗壓接。當(dāng)導(dǎo)線截面積大于6 mm²時應(yīng)用液壓鉗壓接。壓接時其鉗口要根據(jù)線徑選用,壓接后端頭不得松動。

6.2.2 端頭壓接的技術(shù)要求

6.2.2.1 端頭采用冷壓接,導(dǎo)線、端頭、壓接沖模(或壓接模)應(yīng)匹配。

6.2.2.2 6~16 mm²導(dǎo)線的端頭壓接可用長柄手動冷壓鉗壓接。25 mm²及以上導(dǎo)線的端頭壓接應(yīng)采用端頭壓接機(jī)(一般為液壓式)或用壓接沖模在沖床上壓接。

6.2.2.3 端頭壓接前應(yīng)在導(dǎo)線兩端套上相應(yīng)規(guī)格、顏色的塑料套管。端頭應(yīng)壓緊,不得過緊或過松,壓好后的截面積應(yīng)等于或大于導(dǎo)線截面積和端頭套管截面積之和。

6.2.2.4 多股絕緣導(dǎo)線應(yīng)用銅制接線端子(線鼻子)壓接,壓接方式可按表16選用。

表16 多股絕緣線壓接方式選用表

| 型 號 | 壓接工具 | 插入截面積mm² | 緊固螺釘M |

| SC2.5-4.5.6 | 壓力鉗 | 2-2.5 | 4.5.6 |

| SC4-4.5.6 | 壓力鉗 | 4 | 4.5.6 |

| SC6-4.5.6 | 壓力鉗 | 6 | 4.5.6 |

| SC10-6.8.10 | 液壓鉗 | 10 | 6.8.10 |

| SC16-6.8.10 | 液壓鉗 | 16 | 6.8.10 |

| SC25-6.8.10 | 液壓鉗 | 25 | 6.8.10 |

6.3導(dǎo)線彎制

導(dǎo)線在端頭壓好后,應(yīng)按導(dǎo)線在成套柜中的實(shí)際位置和走向,進(jìn)行彎制(彎曲),截面較小的導(dǎo)線可以捆成束彎制;截面較大的導(dǎo)線可以單根彎制(彎制可以用手工,也可以在彎曲機(jī)上進(jìn)行)。彎曲內(nèi)半徑應(yīng)不小于導(dǎo)線絕緣外徑的2~3倍。

6.4 導(dǎo)線的連接與安裝

6.4.1 導(dǎo)線應(yīng)按成套設(shè)備的主電路圖的要求進(jìn)行安裝(敷設(shè))。截面較小的導(dǎo)線應(yīng)按單回路、多回路進(jìn)行捆扎,但不得超過三個回路(每三相為一個回路);截面較大的導(dǎo)線只能按每個回路捆扎;大截面的導(dǎo)線應(yīng)單根敷設(shè),不必捆扎成束。

6.4.2 每個線束或每根大截面導(dǎo)線應(yīng)在適當(dāng)?shù)奈恢眠M(jìn)行固定,以便在電路發(fā)生短路時,所產(chǎn)生的應(yīng)力不會導(dǎo)致導(dǎo)線的過大的移動或損壞其它電器元件及設(shè)備。

6.4.3 導(dǎo)線在安裝好后應(yīng)保證接線正確,盡量做到橫平豎直、整齊美觀,并不影響導(dǎo)線的散熱,也不影響其它電器元件及設(shè)備的正常運(yùn)行。

6.4.4 多根導(dǎo)線應(yīng)捆扎成束,一般用尼龍拉扣或螺旋管捆扎成圓形。線束配置應(yīng)橫平豎直、整齊美觀。線束應(yīng)用吸盤與箱體固定,水平時每300mm、垂直時每400mm固定一次。

6.4.5 當(dāng)導(dǎo)線根數(shù)較多時也可敷設(shè)于走線槽內(nèi),走線槽斷面應(yīng)切割整齊。

6.4.6 導(dǎo)線接頭需彎曲成圓形時,彎曲直徑大于緊固螺訂直徑0.5~1mm,圓圈與導(dǎo)線層之間相距2 mm,彎曲方向與緊固螺訂旋轉(zhuǎn)方向一致。

6.4. 7導(dǎo)線與元件接點(diǎn)或母線連接時用螺訂擰緊。每個端子的接點(diǎn)上只允許接一根線,特殊情況時可接多根線,但應(yīng)用矩形母線做擴(kuò)展片,不能一個端子壓多根絕緣線。

6.4.8 連接到發(fā)熱元件(如管形電阻)上的絕緣導(dǎo)線應(yīng)考慮到發(fā)熱對絕緣導(dǎo)線的影響,并采取適當(dāng)?shù)拇胧=^緣導(dǎo)線與發(fā)熱元件之間距離見表10-1。

6.4.9 連接導(dǎo)線中間不應(yīng)有絞接點(diǎn),接線應(yīng)盡可能在端子上進(jìn)行。

6.4.10 一次母線上連接二次線時,需在母線上單獨(dú)鉆孔,用螺栓緊固。

6.4.11 導(dǎo)線不可懸掛或直接鋪設(shè)在導(dǎo)電體上。

7 安全事項(xiàng)

7.1 操作人員應(yīng)檢查所用設(shè)備電器的電壓是否相符,并對所使用的電器實(shí)行保護(hù)接零。

7.2 檢查所用電器的接頭、電線、發(fā)現(xiàn)破損應(yīng)及時更換或包扎,不得用濕手觸摸電器接頭。

7.3 不準(zhǔn)戴手套操作臺鉆,在對6mm以上孔徑進(jìn)行加工時應(yīng)對工件加以固定。

7.4 在進(jìn)行母排搪錫時要防止?fàn)C傷手。

7.5 安裝完工應(yīng)按規(guī)定填寫必要的記錄。

http://www.zjbz1248.com/

- 北京中聯(lián)公司剪切下料工藝守則

- 剪切下料工藝守則 Q/ZLQJG JZ11-2009 ……

- 北京中聯(lián)公司通電操作試驗(yàn)臺操作規(guī)程

- 通電操作試驗(yàn)臺操作規(guī)程 Q/ZLQJG JZ44……

- 兆歐表操作規(guī)程

- 兆歐表操作規(guī)程 Q/ZLQJG JZ43-2009 1……