中聯(lián)母線槽 > 母線資訊 > 企業(yè)文化 >

北京中聯(lián)焊接工藝守則

編輯:admin 瀏覽: 添加時(shí)間:2013-05-24 08:05

焊接工藝守則 Q/ZLQJG JZ14-2009

- 適用范圍

- 設(shè)備工裝與工具材料

a) BX6、BX-300交流電弧焊機(jī);

b) 手用砂輪機(jī);

c) 手用磨光機(jī)。

2.2 工裝與工具

a) 焊接胎;

b) 大錘、手錘、清渣錘、木錘;

c) 大板銼、圓銼;

d) 鋼卷尺 2m 、 3m,鋼板尺 1m,角尺 300mm;

e) 電焊鉗、焊條桶、面罩。

2.3 材料

焊條結(jié)421結(jié)422(具體規(guī)格按3.5.1選擇)

- 準(zhǔn)備工作

3.2 備齊勞動保護(hù)用品。

3.3 熟悉產(chǎn)品圖樣及有關(guān)技術(shù)文件。

3.4 檢查設(shè)備運(yùn)行及外殼接地是否良好,否則應(yīng)進(jìn)行檢修方可使用。

4 焊接

4.1 認(rèn)真看清焊裝圖尺寸及技術(shù)要求,熟悉每個(gè)單件的焊接位置,安排好焊接先后順序,準(zhǔn)確理解加工工藝。焊接位置應(yīng)盡量采用平焊,焊接過程中應(yīng)盡量選擇焊接變形最小的順序進(jìn)行焊接,一般選用對稱位置焊接。

4.2 領(lǐng)取所需零部件及材料并檢驗(yàn)合格方可使用,對單件不符合要求的可進(jìn)行校正,無法校正的單件不得使用視為廢品。

4.3 備齊工裝、材料。

4.4 調(diào)整焊接電流。

焊接電流一般應(yīng)根據(jù)焊條使用說明書中所給定的焊接電流選用,如說明書中沒給出焊接電流,按一般選用結(jié)421或結(jié)422焊條,根據(jù)焊條的直徑和焊件的厚度選擇,厚薄不同的零件焊接,可選用直徑等于或近似等于薄焊件厚度的焊條,具體規(guī)格、焊接電流表1選用。

表1 工件厚度與焊條直徑和焊接電流選用表

| 工件厚度(mm) | 焊條直徑(mm) | 焊接電流(A) |

| 1-2 | 2-2.5 | 50~80 |

| 3 | 2.5-3.2 | 60~100 |

| 4 | 3.2-4 | 90~140 |

| 5 | 4 | 160~210 |

| 6 | 4 | 160~240 |

4.6 必須在焊接處引弧,不得在焊件上任意引弧。正式焊接過程中若有斷弧現(xiàn)象,必須將上段焊縫的結(jié)尾處焊渣清理干凈再重新焊接。

4.7 焊后封角、打磨。

4.8 清理場地及工作平臺和焊接胎具上的污物、飛濺的鐵水珠。

5 典型焊接的操作要點(diǎn)

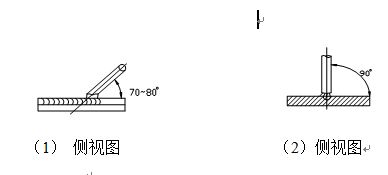

5.1 對接平焊

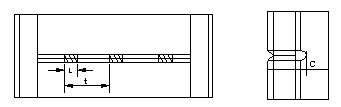

a) 同一厚度材料對接平焊,見圖1;

(1) 側(cè)視圖 (2)側(cè)視圖

圖1 同厚度材料對接

b)不同厚度材料對接平焊,見圖2;

(1)側(cè)視圖 (2)正剖視圖

圖2 不同厚度材料對接

c)角接外口平焊,見圖3。

(1) 側(cè)視圖 (2) 正剖視圖

圖3 角接外口平焊

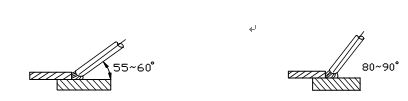

5.2 丁字接頭角焊,見圖4-1。

a)用一厚度材料的丁字接頭角焊

(1)立體側(cè)剖視圖 (2)正剖視圖

圖4-1 同厚度材料的丁字接頭角焊

- 同厚度材料下丁字接頭角焊,見圖4—2。

(1) 厚度比差小正剖視圖 (2) 厚度比差大正剖視圖

圖4—2 不同厚度材料的丁字接頭角焊

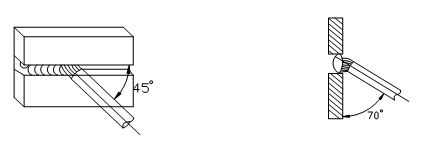

5.3 搭接角焊

a)同厚度材料搭接角焊,見圖5—1。

(1) 側(cè)視圖 (2) 正剖視圖

圖5—1 同厚度材料搭接角焊

b)不同厚度材料搭接角焊,見圖5—2。

(1) 厚度比差小正剖視圖 (2) 厚度比差大正剖視圖

圖5—2 不同厚度材料塔接角焊

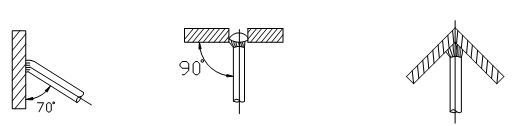

5.4 立焊

a)對接立焊,見圖6。

b)角接立焊,見圖6。

(1)對接和角接立焊 (2)對接立焊俯剖視圖 (3)角接立焊俯剖視圖

側(cè)剖視示意圖

圖6 對接和角接立焊

5.5 橫焊,見圖7。

(1) 正視立體圖 (2) 側(cè)剖視圖

圖7 對接橫焊

5.6 對接仰焊,見圖8

(1)正剖視圖 ( 2 ) 側(cè)剖視圖

圖8 對接仰焊

5.7 焊縫的起頭和結(jié)尾操作要點(diǎn)

5.7.1 焊縫的起頭操作要點(diǎn)。為了消除焊絲的起頭加強(qiáng)高度較大,熔深小,可以采用下列起焊操作:

a)引弧后在起頭處用長弧預(yù)熱后,再進(jìn)行焊接;

b)在起頭處離8—10毫米的焊道上引弧到起頭處再進(jìn)行焊接。

5.7.2 焊縫的操作要求。為了消除焊縫結(jié)尾處的弧坑,可以采用下列焊接收尾操作

a)焊接材料較厚時(shí)可以在焊接收尾處稍仃或回焊一小段,保證弧添滿;

b)一般情況特別是焊接材料較薄時(shí),可以采用在收尾處反復(fù)引弧和收弧。

6 焊縫的尺寸要求

6.1 對接焊縫

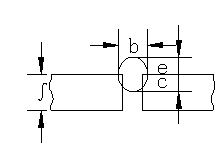

a) 同厚度材料對接焊縫,見圖9。

圖9 同厚度材料對接焊縫橫斷面示意圖

圖中 :δ- 焊接母材厚度

e - 焊縫加強(qiáng)高度(也稱為堆敷高度或增強(qiáng)量)

e = ( 1 /3 ~ 2 /3 ) δ,同時(shí)平焊e不得超過2 mm,

其他焊接方法e 不得超過3 mm。

c - 熔深 c = 3 /4δ。

b- 焊縫寬度,焊縫寬度b和焊材厚度δ關(guān)系,見表2。

表2 焊縫寬度b和焊材厚度δ關(guān)系

| 焊縫寬度b (mm) | 3 | 5 | 7 | 8~10 | 12 |

| 材料厚度δ(mm) | 1 | 2 | 3 | 4~5 | 6 |

b)異種厚度材料對接焊縫,見圖10。

圖10 異種厚度材料對接焊縫橫斷面示意圖

注: (1) 0.2~5mm厚度材料對接,厚度之差不得超過1mm,超過2mm要求開坡口。

(2) 在異種厚度材料對接時(shí)的各關(guān)系式與同厚度材料對接時(shí)各關(guān)系式相同。僅僅是δ1﹥δ2中的δ2代替δ1。

6.2 角接接頭和T型接頭焊縫。

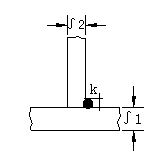

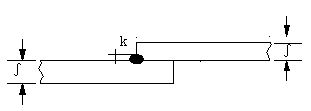

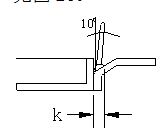

a)同種厚度材料角接接頭和T型接頭角焊縫(∫1=∫2),見圖11。

圖11 同種厚度材料角接接頭

和T型接頭角焊縫橫斷面示意圖。

圖中:δ- 焊接材料厚度

k- 焊角 K ≥ 0.8δ,k最大不得超過4 mm.

例如:當(dāng)δ1或δ2=5 mm時(shí)k=4比較合適

當(dāng)δ1或δ2=4 mm時(shí)k=3.5比較合適

當(dāng)δ1或δ2=3 mm時(shí)k=2.5比較合適

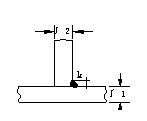

b) 異種厚度材料角接接頭和T型接頭角焊(δ1>δ2),見圖12。異種厚度材料角焊與厚度材料角焊情況相同,只是以薄板料厚度δ2代替同厚度材料角焊情況的δ1。

圖12 異種厚度材料角接接頭

和T型接頭角焊縫橫斷面示意圖

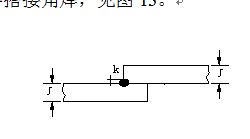

6.3 搭接角焊

a)同厚度材料搭接角焊,見圖13。

圖13 同厚度材料搭接角焊橫斷面示意圖

圖中:δ- 焊接材料厚度

K - 焊角 在不開坡口情況下( K≥0.8δ K最大不得超過4 mm)。

b)異種厚度材料搭接角焊,見圖14。異種厚度材料搭接角焊與同種厚度材料搭接角焊情況相同,只是以薄板料厚度δ2代替δ。

圖14 異種厚度材料搭接角焊橫斷面示意圖

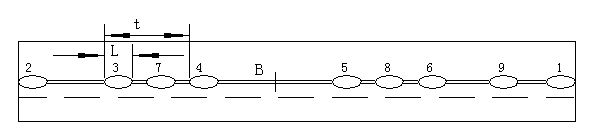

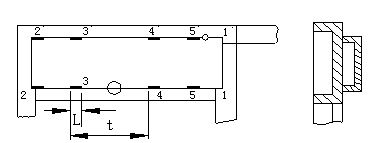

- 斷續(xù)焊接

圖15 對接斷續(xù)焊續(xù)示意圖

6.4.2 斷續(xù)焊接節(jié)距(符號說明適應(yīng)于下列有關(guān)各圖)

t 節(jié)距

L 焊縫長度

— 表示焊縫

O 表示點(diǎn)固焊點(diǎn)

B 對接部件之間間隙

(1) 對接部件之間應(yīng)留的間隙,見表3。

表3 對接部件之間應(yīng)留的間隙

| 焊材厚度δ(mm) | 2 | 3 | 4 | 5 | 6 |

| 對接間隙B(mm) | 1±0.5 | 2±1 | |||

(3) 對接斷續(xù)焊接L與t對應(yīng)關(guān)系選擇根據(jù)材料厚度參照表4。

表4 L與t對應(yīng)關(guān)系選擇表

| 鋼板厚度δ(mm) | 1.5 | 2 | 2.5 | 3 | 4 |

| 焊縫長度L(mm) | 20 | 25 | 35 | 45 | 55 |

| 節(jié) 距 t (mm) | ≤110 | ≤125 | ≤160 | ≤180 | ≤200 |

另外,對接斷續(xù)焊接要求兩端必須有焊縫,整個(gè)的焊縫分布均勻?qū)ΨQ。

(4) 在保證(2)條件情況下,首先焊點(diǎn)固焊點(diǎn)(1) 然后焊(2)(3) (4) (5) (6),焊縫部位也要焊好點(diǎn)固焊點(diǎn)。(7) (8) (9)不定位置的點(diǎn)固焊點(diǎn)是為了保證對接外表面或工作表面平整,根據(jù)需要加的點(diǎn)固焊點(diǎn)。

(5) 焊接時(shí)按(1) (2) (3) (4) (5) (6)順序施焊,施焊方向如圖所示。

圖十七 角鋼與鋼板搭接斷續(xù)焊接示意圖

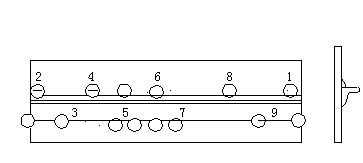

圖16 角鋼與鋼板端部搭接斷續(xù)焊接示意圖

圖17 角鋼與鋼板搭接斷續(xù)焊接示意圖

圖18 鋼板與鋼板搭接斷續(xù)焊接示意圖

1) 搭接件間不允許有間隙。

2) 搭接斷續(xù)焊接焊縫的分布,L和t的選擇

a) 角鋼與鋼板搭接斷續(xù)焊接根據(jù)角鋼型號和鋼板厚度參照表5進(jìn)行選擇。另外,角鋼與鋼板搭接斷續(xù)焊接角鋼兩端(圖17所示角鋼分布)必須有焊縫,焊縫分布要求均勻?qū)ΨQ。無焊縫兩端必須焊點(diǎn)固焊點(diǎn)。

表5 角鋼與鋼板搭接斷續(xù)焊接參數(shù)L和t選擇表

| 鋼板厚度δ(mm) | 角 鋼 型 號 | 焊縫長度L(mm) | 節(jié)距t (mm) |

| 1.5 | 30×30×3 | 25 | ≤170 |

| 2 | 40×40×4 | 30 | ≤180 |

| 2.5~3 | 50×50×5 | 35 | ≤200 |

表6 鋼板與鋼板搭接的斷續(xù)焊接參數(shù)L和t選擇表

| 鋼板厚度δ(mm) | 焊縫長度L(mm) | 節(jié)距t (mm) |

| 2 | 30 | ≤150 |

| 2.5~3 | 40 | ≤180 |

4) 焊接時(shí)參照圖中所示焊縫的順序和方向施焊。

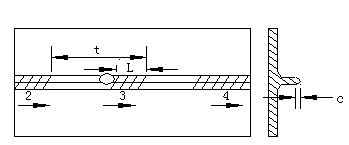

6.5 捲邊焊,見圖19。

圖19 捲邊焊接示意圖

(1) 要求產(chǎn)品的外表面或工作表面平整,捲邊對接之間要求靠緊貼實(shí)。

(2) 捲邊對接斷續(xù)焊接根據(jù)鋼板厚度參照表7選擇焊縫長度和節(jié)距,另外兩端要求有焊縫,焊縫分布要求均勻?qū)ΨQ,焊縫加強(qiáng)高度c=2mm。

(3) 在保證(1)的條件下,首先焊兩點(diǎn)固焊點(diǎn)。再焊每個(gè)焊縫的點(diǎn)固焊點(diǎn),另外,為了保證(1)的條件要求,根據(jù)需要加焊點(diǎn)固點(diǎn)。

(4) 焊接時(shí)參照圖中所示焊縫順序和方向施焊。

表7捲邊對接斷續(xù)焊接參數(shù)L和t選擇表

| 角板厚度δ(mm) | 焊縫長度L(mm) | 節(jié)距t(mm) | 加強(qiáng)高度c(mm) |

| 2~2.5 | 25 | ≤200 | 2 |

圖20 捲邊焊接防護(hù)板實(shí)例示意圖

a)要求防護(hù)板外表面平整,捲邊對接之間要求靠緊貼實(shí);

b)兩端邊不焊,以中間線為對稱中線,焊縫均勻?qū)ΨQ。

L = 40mm 1 ≤ e ≤ L t ≤ 300

c)為保證a)的要求條件,根據(jù)需要應(yīng)加焊必要的點(diǎn)固焊點(diǎn)。

6.6 彎板角鋼搭接斷續(xù)焊接:

(1)彎板角鋼搭接斷續(xù)焊接操作板實(shí)例,見圖21。

圖21 彎板角鋼搭接斷續(xù)焊操作板焊接示意圖

a)搭接件之間不允許有間隙

b)操作板上下橫向可以不焊,兩邊縱焊縫兩端必須焊,根據(jù)板厚度δmm和角鋼型號參照表8選擇焊縫長度L和節(jié)距t ,焊縫焊縫分布要求均勻?qū)ΨQ。

c)在保證a的條件情況之下,首先焊兩端點(diǎn)固焊點(diǎn),再焊每個(gè)焊縫的點(diǎn)固焊點(diǎn),另外為了保證a)的條件要求,根據(jù)需要加焊點(diǎn)固焊點(diǎn)。

d)焊接時(shí)參照圖中所示焊縫順序和方向施焊。

表8 彎板角鋼搭接斷續(xù)焊接參數(shù)L和t選擇表

| 鋼板厚度∫(mm) | 角鋼型號 | 焊縫長度L (mm) | 節(jié)距t (mm) |

| 2~2.5 | 40×40×4、50×50×5 | 25 | ≤225 |

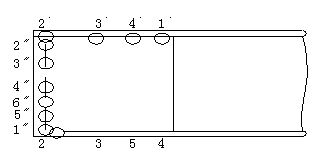

圖22 彎板角鋼搭接斷續(xù)焊接防護(hù)板焊接示意圖

(2)彎板角鋼搭接斷續(xù)焊防護(hù)板實(shí)例,見圖22。

a)搭接件之間不允許有間隙

b)防護(hù)板上下橫向兩端必須焊中間3道,焊縫分布要求均勻?qū)ΨQ,焊縫長度L=25mm,縱向焊縫長度和節(jié)距的選擇參照表目,焊縫分布要求均勻?qū)ΨQ。

c) 在保證a)的條件情況之下,首先焊兩端點(diǎn)固焊點(diǎn),再焊每個(gè)焊縫的點(diǎn)固焊點(diǎn),另外為了保證a的條件要求,根據(jù)需要加焊點(diǎn)固焊點(diǎn)。

d) 焊接時(shí)參照圖中所示焊縫順序和方向施焊。

-

幾種典型焊接工藝實(shí)例

- 帶有邊緣位置的焊縫,盡可能由邊緣處作焊接的起頭,而不采用邊緣處為收尾,見圖23。

圖23 帶邊緣位置的焊縫焊接方向示意圖

7.2 角鋼丁字焊,見圖24。

圖24 角鋼丁字焊接示意圖

- 按圖紙找出零件角鋼,對照圖紙尺寸擺好角鋼。

- 壓卷角鋼,先焊1、2點(diǎn)固焊點(diǎn)。

- 施焊順序3、4、1、2施焊方向如圖所示。

- 擺合頁時(shí)必須使用合葉夾子。

- 焊點(diǎn)固焊點(diǎn)后取下合葉夾子。

- 施焊方向如圖25所示。

- K≥d/2(d為合葉外徑)

圖25 合頁軸焊接示意圖

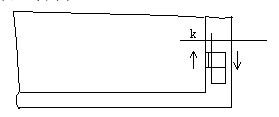

7.4 捲邊反向?qū)雍附樱妶D26。

圖26 捲邊反向?qū)雍附邮疽鈭D

- 操作要點(diǎn)如圖所示

- k≥3mm

- A面為工作面,不平度≤5mm/m2

-

焊接需注意的事項(xiàng)

- 焊口縫隙大于料厚時(shí),不得隨意錘擊彎邊,以防影響彎邊角度,對這類縫隙大的零件可用與焊料相同的窄條填充補(bǔ)焊。

- 所有組焊零件及組焊后部件要錘擊焊縫消除內(nèi)應(yīng)力,并以整形后,才能組焊或整體組焊,不允許組焊或整體組焊后一起整形。

- 組焊或整體組焊前,應(yīng)首先進(jìn)行局部點(diǎn)固焊后測量,形位尺寸符合圖樣并達(dá)到公差要求時(shí),方可焊接牢固。

- 為減少薄板焊接變形,可采用“逆向分段法” 和“對稱跳焊法”,但不允許從兩端向中間焊接。

-

質(zhì)量要求

- 焊接質(zhì)量應(yīng)符合本工藝要求。

9.2 焊渣應(yīng)清理干凈,嚴(yán)禁將未清理干凈焊渣、藥皮的焊件轉(zhuǎn)到下道工序。

9.3 焊接應(yīng)牢固,焊縫(或焊點(diǎn))應(yīng)光滑均勻、無焊穿、裂紋、咬邊、濺渣、氣孔等現(xiàn)象。

9.4 所有焊件的幾何形狀及尺寸必須符合圖樣及有關(guān)技術(shù)文件的規(guī)定,門與門、門或殼體的縫隙應(yīng)均勻,且應(yīng)符合圖樣的要求,當(dāng)圖樣及有關(guān)技術(shù)文件中沒給出允許偏時(shí),外形尺寸允許偏差見表9,各平面對角線之差的絕對值見表10,門與門或結(jié)構(gòu)間的縫隙均勻差見表11。

9.5 門開閉應(yīng)轉(zhuǎn)動靈活,開啟角度不得小于90°,門鎖上以后整體測量門及面板的不平度不得大于3mm,且不應(yīng)有明顯的凹凸不平現(xiàn)象。

9.6 應(yīng)按規(guī)定形成必要的記錄,不符合質(zhì)量要求的按不合格品控制程序進(jìn)行處置。

- 安全注意事項(xiàng)

10.2 檢查焊鉗、電纜線應(yīng)是否絕緣良好,如有漏電現(xiàn)象,應(yīng)修好后再使用。

10.3 應(yīng)穿戴好防護(hù)用品,防止燒傷、觸電。

10.5 焊接場地5m內(nèi)不得放置易燃、易爆物品,以防失火。

表9 外形尺寸允許偏差

| 尺寸范圍(mm) | 偏 差 (mm) | ||

| 高 | 寬 | 深 | |

| ~120 | ±0.8 | 0 -0.6 | ±0.8 |

| >120~400 | ±1.2 | 0 -1.0 | ±1.2 |

| >400~1000 | ±2.0 | 0 -1.6 | ±2.0 |

| >1000~2000 | ±3.0 | 0 -2.4 | ±3.0 |

| >2000~4000 | ±4.0 | 0 -4.0 | ±4.0 |

| >4000 | ±5.0 | 0 -6.0 | ±5.0 |

表10 各平面對角線之差的絕對值

| 尺寸范圍(mm) | 對 角 線 之 差 的 絕 對 值 (mm) | ||

| 側(cè) 面 | 后 面 | 底 面 | |

| ≤500 | 2 | 2 | 2 |

| 501~1500 | 3 | 3 | 3 |

| 1501~2000 | 4 | 4 | 4 |

| 2001~3000 | 5 | 5 | 5 |

表11 門與門或結(jié)構(gòu)間的縫隙均勻差

| 部件尺寸范圍 (mm) | ≤1000 | >1000 |

| 同一縫隙均勻差 (mm) | 1 | 1.5 |

| 平行縫隙均勻差 (mm) | 2 | 2.5 |

http://www.zjbz1248.com/

- 北京中聯(lián)公司剪切下料工藝守則

- 剪切下料工藝守則 Q/ZLQJG JZ11-2009 ……

- 北京中聯(lián)公司通電操作試驗(yàn)臺操作規(guī)程

- 通電操作試驗(yàn)臺操作規(guī)程 Q/ZLQJG JZ44……

- 兆歐表操作規(guī)程

- 兆歐表操作規(guī)程 Q/ZLQJG JZ43-2009 1……